Линия производства пеллет

Линия производства пеллет

Видео о работе оборудования для производства древесных пеллет

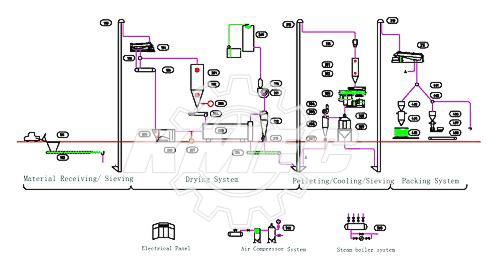

СТРУКТУРНАЯ СХЕМА:

Создание пеллет - это процесс преобразования отходов в твердое топливо. Полученные в ходе такого преобразования пеллеты используются в процессе теплового сгорания. Чаще всего пеллеты производят из древесины. Древесные пеллеты могут быть изготовлены из любых отходов деревообрабатывающей и сельскохозяйственной промышленности: скорлупы орехов, отходов переработки сахарного тростника, стеблей и оболочки клещевины, опилок, оболочек кофейных зерен, рисовой соломы, стеблей подсолнечника и хлопка, отходов переработки табака, стеблей горчицы, отходов переработки джута, бамбуковой пыли, отходов переработки чая, соломы пшеницы, шелухи пальмовых семян и соевой шелухи, отходов переработки кокосов, рисовой шелухи, отходов лесохозяйственной промышленности, стружки и других видов отходов растительного происхождения. Содержание влаги в пеллетах не должно превышать 12%, а размеры должны быть не более 5*5 мм.

(1). Процесс измельчения.

Когда толщина древесного сырья превышает 10 мм, а линейные размеры превосходят 50 * 50 мм, его необходимо сначала измельчить с помощью дробильной машины, а затем загрузить измельченное сырье в молотковую дробилку и переработать до получения гранул, диаметром не более 3 мм.

(2). Процесс сушки.

Оптимальное содержание влаги в материале, перерабатываемом в пеллеты, составляет примерно 13-15%. Наш сушильный барабан уменьшает содержание влаги с 60% до 10%. Печь барабана можно топить опилками, древесными отходами или углем, что способствует энергосбережению.

Сушильный барабан специально разработан так, чтобы при его работе осуществлялась экономия электроэнергии. С целью теплоизоляции снаружи сушильный барабан покрыт слоем специального хлопчатобумажного материала.

(3). Процесс гранулирования.

Гранулятор MZLH, являющийся основным компонентом линии по производству древесных пеллет, состоит из частей, описанных далее.

1. Система смазки гранулятора оснащена системой отслеживания и контроля, управляемой микрокомпьютером. Когда температура подшипников превышает допустимые значения, микрокомпьютер запускает систему автоматической смазки деталей, которая выполняет смазку, благодаря которой обеспечивается мягкое и плавное скольжение. В состав системы смазки входят системы отслеживания и контроля, управляемые микрокомпьютером. Можно также осуществлять смазку вручную.

2. Привод – это точный передаточный механизм. Используемые подшипники производятся швейцарской компанией SKF. В цилиндрической матрице используется хомутное крепление, что увеличивает скорость срабатывания по сравнению болтовым креплением, которое использовалось раньше. В результате производительность такой установки на 10-15% выше, чем при использовании конструкции с ременным приводом.

3. Цилиндрическая матрица и роликовый механизм гранулятора прошли механическую обработку с использованием легированной стали. Процесс термической обработки отличается от аналогичных процессов других китайских производителей: цементация стали производится на глубину до 2 мм, что повышает износостойкость цилиндрической матрицы и роликового механизма в десять раз. Благодаря этому существенно сокращаются издержки на замену деталей.

(4). Процесс охлаждения.

По завершении процесса гранулирования температура пеллеты составляет примерно 60-80 градусов по шкале Цельсия, а содержание влаги - 15%. Поэтому для удобства последующего хранения после гранулирования необходимо снизить содержание влаги в пеллетах до 3-4%, используя охладитель.

Некоторые наши клиенты из других стран предложили в регионах с влажным климатом снижать содержание влаги до 7-8%. Учитывая пожелания этих клиентов, мы создали новый комбинированный охладитель со стабилизатором.

(5). Процесс упаковки.

После охлаждения пеллет необходимо обеспечить им защиту от воздействия влаги и других факторов окружающей среды. Для этого существует процесс упаковки, который эффективно реализуется с помощью полуавтоматической упаковочной машины.

Как правило, большинству клиентов требуется возможность упаковать продукцию в два вида мешков — небольшого размера с помощью автоматической упаковочной машины с герметичной упаковкой и крупногабаритных мешков с помощью полуавтоматической упаковочной машины. В первом случае весовой диапазон для одного мешка составляет 15-25 кг, во втором - 800 или 1000 кг. Калибровка выполняется по запросу клиентов.

Примечание. При установке и использовании всего комплекса по производству древесных пеллет основной задачей является организация фильтрации пыли. Для решения этой проблемы мы предлагаем использовать обычный пылеуловитель (или циклон) и импульсный пылевой фильтр. Для очистки воздуха и максимально эффективного удаления пыли из окружающей среды в процессе сушки и охлаждения, характеризующимся чрезвычайно высоким выбросом пыли, мы предоставляем пылесборник с водной фильтрацией пыли.

Продукты

- Линия производства пеллет

- Теплогенератор

- Сушильный барабан

- Матрица и ролики

- Охладитель

- Система управления PLC

- Конвейеры

- Импульсный пылеуловитель

- Магнитный сепаратор

- Гранулятор из биомассы

- Пресс Гранулятор ZLSP550B R-type 500-800кг/ч

- Пресс гранулятор для пеллет

- Молотковые дробилки

- Упаковочная машина

- Печь на пеллетах

- Барабанная рубительная машина

English

English Français

Français Español

Español